„Das AMF Zero-Point System macht die Rüstprozesse in den Anlagen unserer Lumex-Reihe wiederholgenau, prozesssicher und höchst wirtschaftlich“, betont Holger Herrmann, Leiter Anwendungstechnik AM Technology bei MATSUURA Europe GmbH in Wiesbaden. Damit zeigen die Spannexperten von AMF (Andreas Maier Fellbach) erneut, dass sie mit ihren speziell für die additive Fertigung entwickelten Spannmodulen an der Spitze der Entwicklung stehen. Insbesondere, weil es sich bei den Lumex-Anlagen nicht um herkömmliche Maschinen für Additive Manufacturing handelt – wenn sich das für eine so junge Technologie überhaupt sagen lässt.

Additiv und Subtraktiv in einer Maschine kombiniert

Mit den Hybrid Additive Manufacturing-Anlagen der Baureihe Lumex vereint MATSUURA das selektive Lasersintern (SLS) und das High Speed Milling (HSM) in einer Maschine. Durch die Kombination von Lasersintern und Hochgeschwindigkeitsfräsen können Bauteile auf einer Maschine komplettbearbeitet werden. Prozesse zur Nachbearbeitung durch andere Bearbeitungsverfahren auf anderen Maschinen sind nur noch bei besonderen Anforderungen nötig. Das AMF Zero-Point System bringt für beide Fertigungswelten beste Voraussetzungen mit.

Beim bisher einzigartigen Verfahren, das MATSUURA in zwei Lumex-Maschinen anbietet, wird Metallpulver durch selektives Laserschmelzen im Pulverbett schichtweise zu einer beliebigen dreidimensionalen Form gebracht. Ein Galvanometerspiegel führt dabei den je nach Maschinenausführung 500 oder 1000 Watt starken Faserlaser punktgenau an die vorgesehene Stelle. Nach jedem Durchgang verteilen die Abstreifer das Metallpulver neu auf dem nach unten weggefahrenen Maschinentisch. Soweit ist das ein 3D-Druckverfahren, wie es bekannt ist. Nach zehn Pulverschichten mit je 50 µm Schichtdicke geschieht jedoch das Besondere. Die Grund- oder Substratplatte fährt nicht ein weiteres mal nach unten, damit der Beschichter die nächste Pulverschicht auftragen kann, sondern sie bleibt erst einmal stehen.

Der Fräskopf kommt „aus der Tiefe des Raumes“

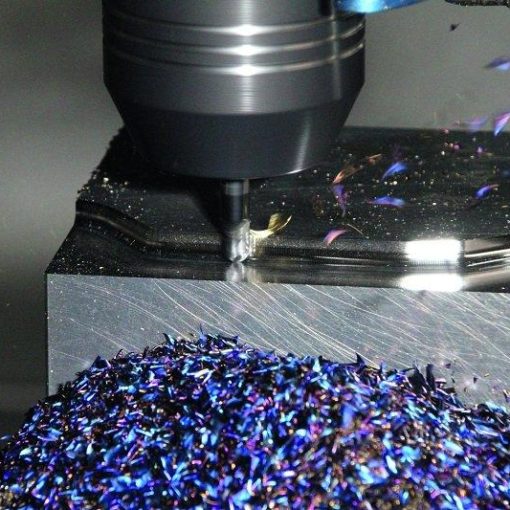

Nun taucht wie aus dem Nichts der Fräskopf auf, dessen Hochleistungsspindel den Fräser auf bis 45.000 U/min beschleunigt. Der fährt nun die Außenkonturen ab und schruppt beispielsweise mit einem R2-Kugelfräser einen Teil des Aufmaßes. “Hier darf noch nicht auf Endmaß gefräst werden, da sich das heiße Material ja noch abkühlt und die Geometrie sich somit noch verändert“, erklärt Herrmann. Dieser Vorgang wiederholt sich alle zehn vom Laser erzeugten Schichten. Ein Werkzeugwechsler hält dafür 20 Werkzeuge bereit. Darunter sind Vorfräser zum Schruppen des durch das Laserschmelzen erzeugten Bearbeitungsaufmaßes. Nach drei mal zehn Schichten, also nach 1,5 mm wird an den Stellen, an denen das Bauteil etwas abgekühlt ist, mit dem Schlichtwerkzeug die Endkontur erzeugt. „Wir erreichen hier gegenüber dem reinen AM-Prozess höhere Genauigkeiten, vor allem an später schwer oder gar nicht mehr zugänglichen Stellen“, versichert Herrmann. Das geht bis 0,005 mm und bis zu Rz 3,5 µm gegenüber 0,05 mm und Rz 25 µm. Was darüber hinaus durch die idealen Gestaltungsmöglichkeiten beispielsweise von Kühlkanälen im Werkzeug- und Formenbau alles möglich ist, kann hier gar nicht erschöpfend gewürdigt werden. So kann das Bauteil am Ende der Prozesse in den meisten Fällen fertig bearbeitet mit der Grundplatte von den AMF-Nullpunktspannmodulen freigegeben werden.

Unsichtbare Leistung der Spanntechnik im Untergrund

Soweit zu den sichtbaren Vorgängen im oberen Bereich des Maschinentisches. Was derweil im Untergrund passiert, bleibt dem Betrachter zwar verborgen, ist aber nicht weniger entscheidend. Die von AMF speziell auf die Additive Fertigung abgestimmten Nullpunktspannmodule erfüllen die besonderen Anforderungen und beschleunigen die anfallenden Rüstprozesse. Hier kommen sorgsam ausgewählte Materialien und Verfahren zum Einsatz, damit die Nullpunktspannmodule den zum Teil widrigen Bedingungen trotzen.

So herrschen beim 3D-Druckverfahren sehr hohe Temperaturen. Am Schmelzpunkt des Metalls im Pulverbett sind es 1400° C. Auch wenn die Spannmodule unter einer 30 Millimeter dicken Platte liegen, kommen dort immer noch Temperaturen von bis zu 150° C und mehr an. AMF verwendet deshalb Dichtungen und Medien, die das aushalten. Damit unter den Temperaturschwankungen des ständigen Aufheizens und Abkühlens auch die Prozesssicherheit und Wiederholgenauigkeit nicht leidet, setzen die Fellbacher sorgsam ausgewählte Materialien und Verfahren ein. Nur so können die Nullpunktspannmodule die Anforderungen erfüllen. Gehärtete Oberflächen sind da nur ein Beispiel. Ja und dann müssen sie noch die üblichen Anforderungen der subtraktiven Fertigungsverfahren erfüllen. „Aber das ist natürlich kein Problem“, sagt Manuel Nau, Verkaufsleiter bei AMF, „denn da kommen wir ja her.“

Werkstückdirektspannung: Grundplatte ist Teil des Produktes

In den Lumex-Modellen von MATSUURA werden K5.3-Einbau-Spannmodule von AMF für die Additive Fertigung verwendet. Sie öffnen pneumatisch bei einem Betriebsdruck ab 5 bar, was in jeder Produktionshalle verfügbar ist – und das mit nur einem Anschluss. Fünf Module nehmen die Spannbolzen auf, die unter der 3D-Grundplatte angebracht sind. Das ist quasi eine Werkstückdirektspannung. „Denn unsere Kunden aus dem Werkzeug- und Formenbau trennen die Grundplatte später gar nicht ab vom fertigen 3D-Produkt“, betont Herrmann und nennt späteren Verzug der meist gehärteten Formen als Grund.

Die K5.3-Einbau-Spannmodule realisieren Einzugskräfte von 1,5 kN und Haltekräfte von 13 kN. Verriegelt wird durch Federkraft, so dass im Anschluss an das Öffnen und dem Einführen der Spannbolzen die Druckleitungen jederzeit abgekoppelt werden können. Durch die optimale Kontur des Spannbolzens, ist ein verkantungsfreies Ein- und Ausfahren und somit das sichere Verriegeln der Spannmodule gewährleistet, auch wenn die Platte einmal leicht schräg angesetzt wurde. Die optionale, integrierte Ausblasung der Spannmodule sowie eine Auflagenkontrolle für Abfragen im Rahmen automatisierter Prozesse sind bei den Lumex Anlagen nicht verbaut, aber jederzeit bei AMF ab Werk lieferbar.

Keinesfalls verzichten will MATSUURA jedoch auf die Schnelligkeit beim Rüsten, die sie mit dem AMF Zero-Point System erreichen. Herrmann erklärt auch, warum: „Indem die Fertigungszeit, beispielweise bei Spritzgusswerkzeugen, um bis zu 65 Prozent kürzer ist, bieten wir unseren Lumex-Kunden mit dem Hybrid-Verfahren einen enormen Wirtschaftlichkeitsvorteil. Das Zero-Point System von AMF bietet hier für viele Anwendungen eine optimale Ergänzung die zur Wirtschaftlichkeit des kompletten Prozesses beiträgt.“ Bevor der AMF-Verkaufsingenieur, der bei MATSUURA seit langem bekannt ist, die Nullpunktlösung vorgeschlagen hatte, wurde umständlich mit herkömmlicher Technik gespannt. Da wurde die Grundplatte mit vier Schrauben auf den Maschinentisch verschraubt und jedes Mal mit der Messuhr ausgerichtet und mit einem Nullpunkttaster eingemessen. Dieser aufwändige Einmessprozess musste für jedes Bauteil wieder neu durchgeführt werden. „Mit dem AMF Zero-Point System kann die Rüstzeit auf ein Zehntel der Zeit reduziert werden“, freut sich Herrmann.

Spanntechnik signalisiert einen Wirtschaftlichkeitsvorteil

Und auch für den MATSUURA-Vertriebsleiter Günter Brunn ist die Ausrüstung der Lumex-Maschinen mit AMF Zero-Point System eine konsequente Sache. „Durch die blitzschnellen Rüstvorgänge signalisieren wir unseren Kunden schon beim Spannen, dass sie sich mit unseren Lumex-Anlagen in der Champions-League bewegen und wirtschaftlich im Vorteil sind.“ Dass ein Teil der Champions im Untergrund arbeitet und die meiste Zeit nicht zu sehen ist, ist für Manuel Nau kein Problem: „Wir wissen um die Stärken unserer Nullpunktspanntechnik, gerade auch im schwierigen Umfeld des Additive Manufacturing. Da überzeugen wir gerne mit den unschlagbaren Fakten der Zeitersparnis.“

Firmeninfo MATSUURA

Japanische Tradition mit Kompetenz und Verantwortung

Das 1935 in Fukui, Japan gegründete Familienunternehmen MATSUURA, hat den Anspruch technologisch führende Produkte für eine immer schnellere Welt bereitzustellen. Heute steht MATSUURA als Synonym für schnelle und präzise Zerspanung von Werkstücken jeglicher Art und fertigt für seine Kunden aus den Bereichen Maschinenbau, Automotive, Feinmechanik, Optik sowie Luft- und Raumfahrt hoch automatisierte Bearbeitungszentren und Additive Manufacturing-Anlagen der Spitzenklasse. Die internationalen Standorte in den USA, Taiwan, Kanada, Großbritannien und Deutschland erweitern dabei die weltweite Beratungs-und Servicekapazität.

In Deutschland und Europa ist MATSUURA als führender Full-Service-Anbieter bekannt. Die extrem leistungsfähigen und maßgeschneiderten MATSUURA Bearbeitungszentren entsprechen in hohem Maße den Anforderungen des deutschen Marktes. Im modernen Vorführzentrum in Wiesbaden-Delkenheim dreht sich auf 2.500 m² alles um die Bedürfnisse unserer Kunden. Kompetente und hervorragend qualifizierte Mitarbeiter der MATSUURA Machinery GmbH und der MATSUURA Europe GmbH sind erste Ansprechpartner in Bezug auf Beratung, Vertrieb und Service von Maschinen von MATSUURA.

Marktführer beim Spannen auf dem Maschinentisch

Das 1890 als Andreas Maier Fellbach (AMF) gegründete Unternehmen ist heute ein Komplettanbieter in der Spanntechnik und gehört weltweit zu den Marktführern. Durch eine globale Marktpräsenz haben die Mitarbeiter stets ein Ohr für die Probleme der Kunden. Daraus entwickelt AMF mit hoher Lösungskompetenz, kompetenter Beratung, intelligenter Ingenieurleistung und höchster Fertigungsqualität immer wieder Projektanfertigungen und Speziallösungen für Kunden sowie Standardlösungen, die sich am Markt durchsetzen. Mit mehr als 5.000 Produkten sowie zahlreichen Patenten gehören die Schwaben zu den Innovativsten ihrer Branche. Erfolgsgaranten sind bei der Andreas Maier GmbH & Co. KG Schnelligkeit, Flexibilität und 230 gut qualifizierte Mitarbeiter. 2016 erzielte AMF mit 44 Mio. € einen erneuten Umsatzrekord.

ANDREAS MAIER GmbH & Co. KG

Waiblinger Straße 116

70734 Fellbach

Telefon: +49 (711) 5766-0

Telefax: +49 (711) 5757-25

http://www.amf.de

Telefon: +49 (711) 5766-264

Fax: +49 (711) 5766-205

E-Mail: haege@amf.de