„Die Konkurrenz schläft nicht, und der Automobilmarkt unterliegt einem ständigen Wandel“, resümiert Andreas Schmitz. Er ist Gruppenleiter Technik bei der Walther Flender GmbH in Düsseldorf. Das Maschinenbau-Unternehmen besteht nun schon seit rund 85 Jahren und beschäftigt an sieben Produktionsstandorten in Europa und Asien etwa 300 Mitarbeiter. „Zu unserem Kerngeschäft gehört die Entwicklung und Fertigung von Zahnriemenantrieben, Antriebsgruppen, Getriebemotoren, Kupplungen oder auch Antriebskomponenten wie unsere Schwerlast-Tragrollen“, beschreibt Schmitz. Herausforderungen sieht der Gruppenleiter unter anderem in der Entwicklung der Elektromobilität, da diese das Gewicht der Fahrzeuge und damit die Belastungen auf die Tragrollen beeinflusst.

„Um uns in diesem doch sehr harten Wettbewerbsumfeld behaupten zu können, müssen wir äußerst wirtschaftlich arbeiten“, sagt der Gruppenleiter und zeigt im Versuchslabor auf einen Prüfstand. „Hier simulieren wir den tatsächlichen Einsatz unserer Tragrollen.“ Ein Schlitten, auch Skid genannt, fährt von links nach rechts und wieder zurück im Dauerbetrieb auf der Rollbahn. Dabei kann die Belastung auf die Rollen entsprechend den Kundenanforderungen angepasst werden. Walther Flender hat bereits mehrere tausende Tragrollenvarianten konstruiert. Die in zahlreichen Anwendungen erfolgreich eingesetzte Baureihe M-Flex besteht zum Beispiel im Kern aus dem Polyamid PA66 und ist mit einer Bandage aus thermoplastischem Polyurethan umspritzt. Sind die Anforderungen in punkto Transportlast erhöht, kann das Transportgewicht durchaus auch mehrere Tonnen betragen. In diesen Fällen besteht der Kern aus Stahl. Die Komponenten Laufkörper und Zahnscheibe werden bei der klassischen Rohrvariante auf das Tragrohr als feste Einheit verbaut und anschließend zusammen auf eine Achse aufgeschoben.

„Allgemein versuchen wir Standardkomponenten zu verwenden“, beschreibt Schmitz. „Durch die standardisierte Bauweise gelingt es uns, die Lieferzeit deutlich zu verkürzen.“ Wellen und Rohre stellen die Düsseldorfer immer kundenspezifisch her. Natürlich werden auch die Standards kundenspezifisch durch Nacharbeit angepasst. Nicht selten sind die Geometrieabweichungen aber so groß, dass sie mit dem normalen Standard nicht abzudecken wären. Aber auch in diesem Fall unterstützt Walther Flender seine Kunden und entwickelt gegebenenfalls maßgeschneiderte Individuallösungen.

Stoff- oder Formschluss entscheiden über Bruchgefahr

„Das Schlimmste, was bei unseren Tragrollen im Einsatz passieren kann – sie brechen“, berichtet Schmitz. Dann steht der Betrieb still, das kann für den Anwender teuer werden. Diese Wahrscheinlichkeit ist an der Verbindungstelle von Zahnscheibe und Rohr am höchsten. „Denn hier entstehen unter anderem durch die permanente Rotation, das Gewicht des Schlittens oder auch die Spannungen, die der Zahnriemen verursacht, die höchsten Biegewechselbelastungen“, erläutert der Konstrukteur Dennis Fundke. „Jede Verbindungsart hat ihre Berechtigung, doch sie muss für den jeweiligen Einsatzfall sorgfältig gewählt werden.“

Die Ingenieure haben sich bewusst für die Toleranzhülsen von Dr. TRETTER entschieden. Diese Bauteile werden in die Zahnscheiben gesetzt und verbinden damit beide Komponenten kraftschlüssig miteinander. Sie können so die Umfangskraft des Zahnriemens auf die Zahnscheibe und von dort zum Rohr übertragen. „Beim Schweißen hingegen verändert sich das Gefüge der Materialien. Dadurch leidet die Dauerfestigkeit und es besteht durch die hohen Biegewechselmomente an der Verbindungsstelle erhöhte Bruchgefahr. Diese Gefahr geht mit den Toleranzhülsen gegen null“, sagt Fundke. Dazu kommt: Beim Schweißen muss das Rohr größer dimensioniert werden. Zudem leiden durch den Verzug die Rundlaufeigenschaften.

Kleine Bauteile, große Wirkung

Bei Toleranzhülsen handelt es sich um geschlitzte Blechhülsen. In diese sind über den gesamten Umfang Sicken wie Wellenberge eingeprägt, die wie kleine Druckfedern wirken. Durch ein bestimmtes Übermaß des Bauteils werden die Wellenberge elastisch verformt. Dadurch entsteht ein Kraftschluss zwischen Lager und Welle. „Mit dieser Verbindungsart können wir anders als beim Schweißen die Verbindung ganz einfach wieder lösen – ohne dass es zu einer Zerstörung kommt wie beim Schweißen“, erklärt Konstrukteur Fundke. Auch die Montagegeschwindigkeit ist wesentlich höher. Der Monteur benötigt lediglich ein kleines Presswerkzeug, die Demontage kann er mit einem kleinen Abzieher durchführen.

Ist die stoffschlüssige Schweißverbindung gebrochen, gibt es für die Baugruppe auch keine zweite Chance. Die Toleranzhülse dagegen – sollte sie einmal durchrutschen – nimmt danach wieder ihre Arbeit auf. Neben dem Schweißen ließen sich auch Spannsätze verwenden. „Das wäre aber wesentlich teurer als der Einsatz von Toleranzhülsen und erfordert deutlich mehr Montageaufwand“, beschreibt Schmitz. „Durch den extremen Pressverband leidet zudem die Dauerfestigkeit.“ Bei der Toleranzhülse ist der Pressverband dagegen gering, denn der Federstahl schmiegt sich relativ sanft über die Welle.

In unterschiedlichen Bauformen erhältlich

Erhältlich sind Toleranzhülsen in verschiedenen Bauformen. Bei dem System Einheitswelle (AN-Typ) ragt das Wellenprofil nach innen. Die Enden der Toleranzhülse sind offen. Sie wird in einer Nut in der Bohrung fixiert und auf eine Einheitswelle (h9) aufgepresst. Der Spalt verengt sich beim Verpressen mit der Welle. Beim System Einheitsbohrung (BN-Typ) ragt das Wellenprofil nach außen. Die Enden der Toleranzhülse überlappen. Sie wird in einer Nut auf der Welle fixiert und in eine Einheitsbohrung (H9) eingepresst. „Bei den Zahnscheiben verpressen wir vorzugsweise die AN-Toleranzhülse auf die Tragrohre“, sagt Schmitz. Zum Teil werden auch die Naben der Laufrollen mittels BN-Toleranzhülse mit dem Rohr oder der Welle verbunden. „Hier auf dem Prüfstand können wir bei Ausfall der Komponente oder nachdem die Versuche beendet sind, diese ganz einfach tauschen.“

Eingebaut werden die Bauteile zentriert. Dabei wird die AN-Hülse in eine Nut in der Bohrung und die BN-Hülse in eine Nut in der Welle eingelegt. Die Nutbreite ist vorgegeben, um eine ideale Verbindung zu garantieren. Auch bei der Montage ist dieser Einbau vorteilhafter, weil sich die in die Nut eingelegte Hülse an deren Seitenflächen abstützen kann. Eine Deformierung aufgrund von Verkanten lässt sich so vermeiden. Durch die Federwirkung ergibt sich automatisch eine gewisse Eigen-Zentrierung sowie ein Ausgleich von Mittenversätzen. Weiterhin haben die Federeigenschaften eine reduzierende Wirkung auf Vibrationen und Schwingungen und tragen somit zur Geräuschminderung bei.

In Sachen Wirtschaftlichkeit unübertroffen

Die Toleranzhülsen hat Walther Flender bei den Schwerlast-Tragrollen standardisiert. „Sie sind geradezu prädestiniert, um kleinere und mittlere Drehmomente in dieser Anwendung zu übertragen“, sagt Schmitz. Viele Auftraggeber sind vom Einsatz der Toleranzhülsen bei der Walther Flender GmbH so überzeugt, dass sie diese Verbindungslösung als Standard festgelegt haben, an die sich auch die Marktbegleiter des Maschinenbauers halten müssen.

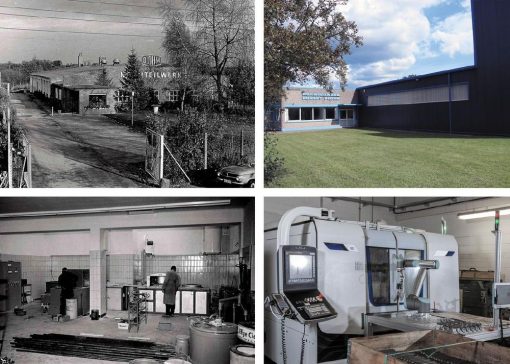

Die Dr. Erich TRETTER GmbH + Co. mit Sitz in Rechberghausen liefert seit über 45 Jahren Maschinenelemente für alle Bereiche des Sondermaschinenbaus. Dazu gehören Linearsysteme, Kugelbuchsen, Wellen, Gewindetriebe, Kugelrollen oder Toleranzhülsen. Kunden profitieren vom umfangreichen Produktportfolio genauso wie von der "Kunde ist König"-Philosophie des Unternehmens. Dr. TRETTER betreut Konstrukteure und Anwender aus einer Hand – vom Erstkontakt über die fachkundige Beratung bis zur kurzfristigen, termingerechten Lieferung – auch in geringen Stückzahlen. Für die Entwicklung des Unternehmens waren zwei Erfolgsfaktoren ausschlaggebend: die Fertigung hochwertiger Standardelemente und kundenspezifische Sonderlösungen. Heute ist die Dr. Erich TRETTER GmbH + Co. Hersteller, Qualitätslieferant und Technologie-Partner. Sie beschäftigt rund 50 Mitarbeiter.

Dr. Erich TRETTER GmbH + Co.

Am Desenbach 10+12

73098 Rechberghausen

Telefon: +49 (7161) 95334-0

Telefax: +49 (7161) 51096

http://www.tretter.de

Marketingleiterin

Telefon: +49 (7161) 95334-39

E-Mail: pavla.janko@tretter.de